おなじみの秋月電子通商で販売していたステッピングモーターです。

1箱30個入りで、6000円。1箱以外で買うと1個450円でした。

今回はX軸、Y軸、Z軸の3軸にこのモーターを使う予定です。

軸の出方と固定ベースの取り付けが、普通のステッピングモーターと逆ですね。

軸も9mmと太めです。

2相 24V 0.28A 200/REV(1回転200パルス)

多摩川精機製ですが、そこではエンコーダーや2相、5相モーター等のオンライン販売等もしています。

回転の様子(12V)

とりあえず12Vで回してみると100PPS(パルス毎秒)、つまり、1秒に半回転以上で回すと脱調して回らなくなりました。

24Vだと、脱調しながらも400PPS程度までは回りました。

自作のドライバーが定電圧駆動なので、定電流だともっといけるのかも。

とりあえず、24Vでは200PPSが限界か?

すごく動作が遅いNCになりそうですな...

問題がでたら、別のモーターを探すことにします。

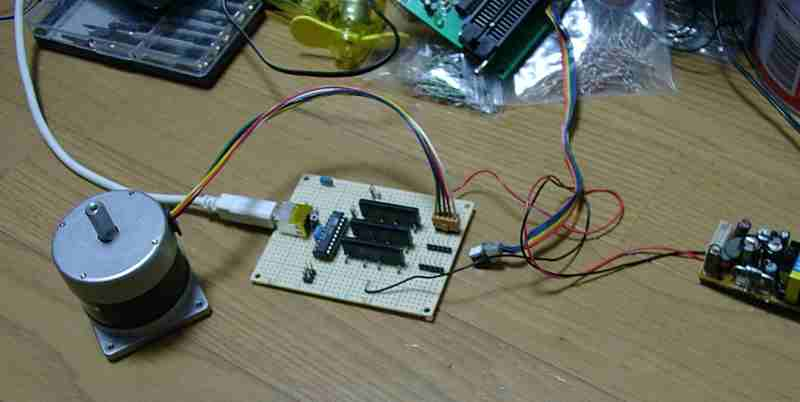

で、作ってみました。

余計なのもたくさん写ってますが、真ん中の基板が自作のドライバーです。

東芝のパワーMOS FETモジュール MP4401 を使用してます。

1個に4個のパワーMOS−FETが入っていて、最高120V、3Aまで流すことが可能です。(ピークは12A)

オン抵抗は0.42Ω(VGS=4V)ですので、遊びには十分か。

MP4401をモーター1個につき1個使用して、3個分のモーターを動作できます。

制御用のマイコンにはATMELのAVR AT90S2313を使用しています。

基板の裏にUSBインターフェースのFT232BMを実装していてパソコンから通信でコマンドを送るとモーターが回転します。

3つのモーターはそれぞれ独立して、スピード、回転方向、励磁方式を設定出来ます。

スピードは1〜10000PPS、励磁方式は1相、2相、1−2相が設定できます。

24Vで回転させた所、モーターが50℃程度になったので、回転させていないときは電流を下げるような処理も入れました。

プログラムはC言語を使用しています。加減速処理も入れたかったのですが、モーター自体が高速回転は無理そうですし、マイコンのステップのほとんどを使用 しているため、空きがないので実装は無理かも。ATmega128でも使うか?

あ、そうそう、AVR−STUDIO 4がバージョンアップしていて、gccもそのままプロジェクトに設定出来るようになっています。

シミュレータを使ってデバッグもできるので、フリーでここまでやれれば十分ですね。(日本語のフォルダがあると正常に動作しない点が早く直って欲しい所で すが。)

2005年11月22日

そのねじですが、本当はボールねじとか台形ねじとかを使いますが、値段と入手性から建材用の長ねじを使用します。

ステンレス製の1mと28cmのM10の長ねじです。

実際には鉄製のも買いましたが、精度がよさそうなのと、丈夫そうなので、ステンレスの方を使うことにします。

まあ、こんなイメージになります。

片方をステージに固定し、片方は固定せず、多少遊ぶ様に調整します。(うまくいくのやら)

木工用ですが、一応ボールベアリングを使用していて、ガタはほとんどありません。(写真の上の奴は3段式の物で、こちらは2段目と3段目のベアリングが相当がたついています。)

家庭用なのですが、下の奴は1本1500円くらいしました。(上は800円位。)

お金をかけないつもりですが、やたら高いものになりそうです。

一応CADで図面を引いているのですが、なかなかうまいこと設計出来ないので、制作がちっとも進みません。完成は果たしてできるのか?

(まあ、誰も期待してないって...) 2005年11月22日

305mmの砥石タイプの切断機は持っていましたが、次のような小型の切断機を購入しました。

買ってから気づいたのですが、ベースが薄い鋼板でカッターとのヒンジ部分がプラスチック製でしかもがたつきがあり、正確に直角に切れません。安いからしょうがないかも。

右がチップソーです。金属専用では無く、金属も切れる、という奴です。このチップソーと本体の値段とあんまり変わらなかったりします。

なお、この切断機では”絶対にチップソーは使用しないで下さい”との注意書きがあります。まねしないで下さい。

高ナットや、長ねじなどの厚手の物もかなり切ってしまったので、全く切れなくなりました。恐る恐るゆっくり切ったのがまずかった様です。

切れ味は確かにいいです。バリは出ませんし、切断面もきれいです。熱がそれほど出ないので、焼けないようです。

これも、標準は砥石ですが、チップソーに交換しました。

こちらの切断機はチップソーも使用可能と書いてあります。ただ、チップソーが金属専用の奴で、本体より高価でした。

最初の切断機とすると、ベースが鋳物でしっかりしているし、変速出来ますので、刃の種類が色々使えそうです。値段はほとんど同じでした。かなり悔しい...

が、問題もあり、刃の内径が20mmのはずでしたが、取り付ける部分の太さが21mm近くあり、刃が入りませんでした。せっせとヤスリをかけて取り付けました。芯がぶれるかもしれません。まだ電源すら入れていません。

こんなにいらないのだけれども...

なんかねばねばする感じの液体で、少しにおいがします。

外が寒すぎたせいかちっとも乾きません。

効果のほどは溶接してから報告します。

回転の様子

見ての通り、インチキ加工でしたので、思いっきり芯がずれています。

旋盤が欲しい...

やはりちゃんとしたカップリングを使わないとだめかな...

溶接は得意ではなく、かなり歪んだ物になりました。調整が大変そう。

例のスパッタ防止剤はなかなかいい感じでした。スパッタ防止と、防錆も効能に書いてありましたが、十分に乾燥していないところは逆に錆を誘っているようでした。

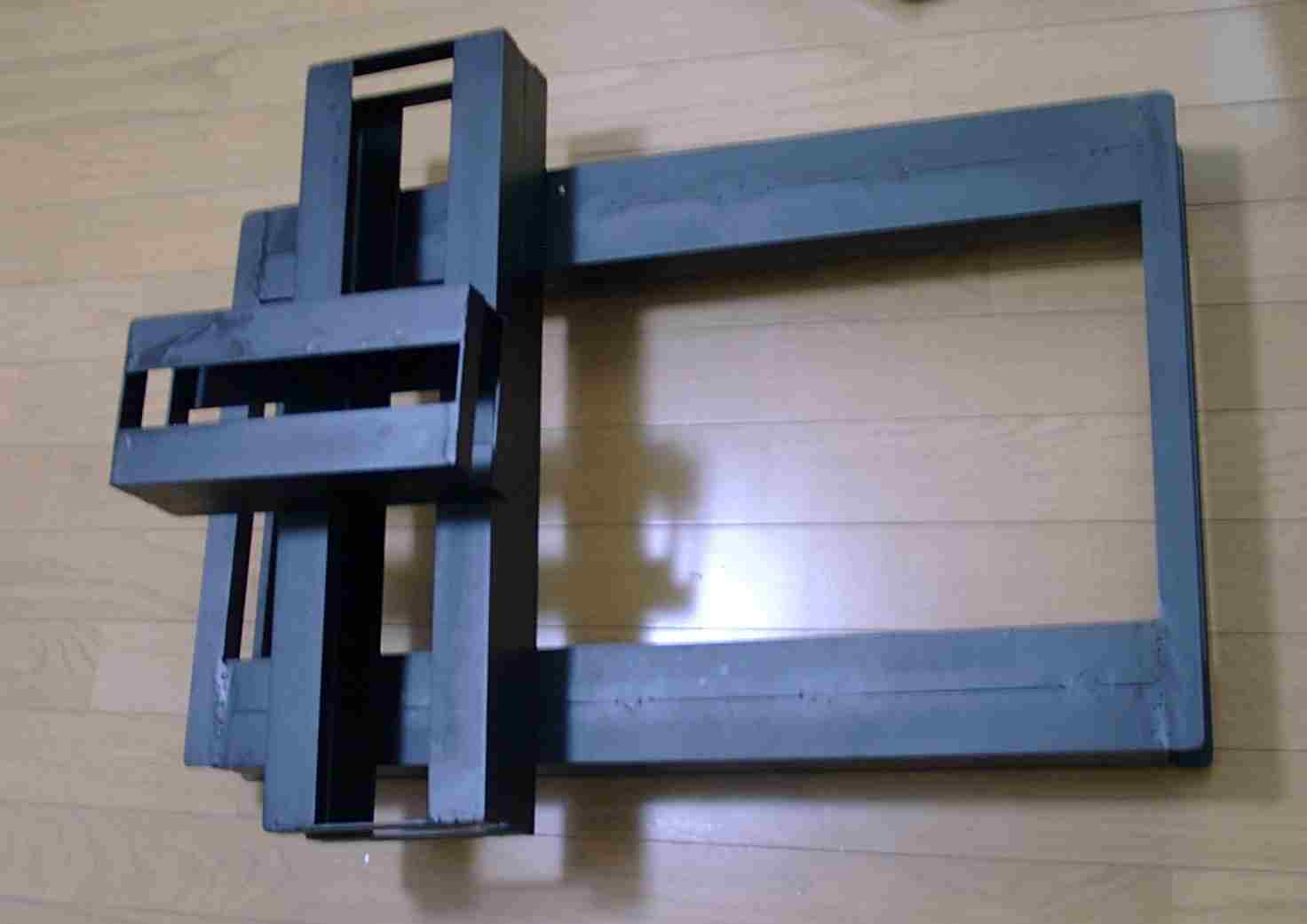

溶接した面をグラインダーがけして黒色の艶なしスプレーを吹き付けました。

やっとここまでです。

完成を焦らず、ゆっくりやろうと思います。

送りねじの部分は鉄製の長ねじを少し切ってタップを立て直してみたら、ほとんどバックラッシュがなくなりましたので、バネとか使わずにそのまま使用しています。

ストレートエッヂとかダイヤルゲージとか、正確に測定する器具を持って無くて適当に組みたてた為、テーブルの動きも所々引っかかったりして、そこでモーターが脱調してしまいます。ステージに安い棚板を使ったりしているのもまずそう。

動かすソフトも手つかず+ドライバーの動作も何やらおかしい、とか、どうもうまくいかなくなったため、ほったらかし状態になってしまいました。

初め、プリント基板の切削加工を目指していたのですが、この精度のなさではとても無理そうです。プリント基板作成の方はアイロン転写で簡単に出来そうなので目的が無くなりやる気が出ません。

ぼちぼち進めていこうとは思いますが、どこから手をつけようか。

完成を焦りすぎたかも。作り直したい気持ちでいっぱいです。

2009年4月5日

手空きの時間が出来たらドライバーの改良もやっていこうと思います。もう少し規模の大きいAVRで作り直しになると思います。チョッパー式の定電流方式が望ましいのですが、作れるかな...

2009年4月26日